¿Puede la tecnología avanzada de troqueles progresivos ofrecer una tolerancia casi nula en el estampado de metales de gran volumen?

2025.12.17

2025.12.17

Noticias de la industria

Noticias de la industria

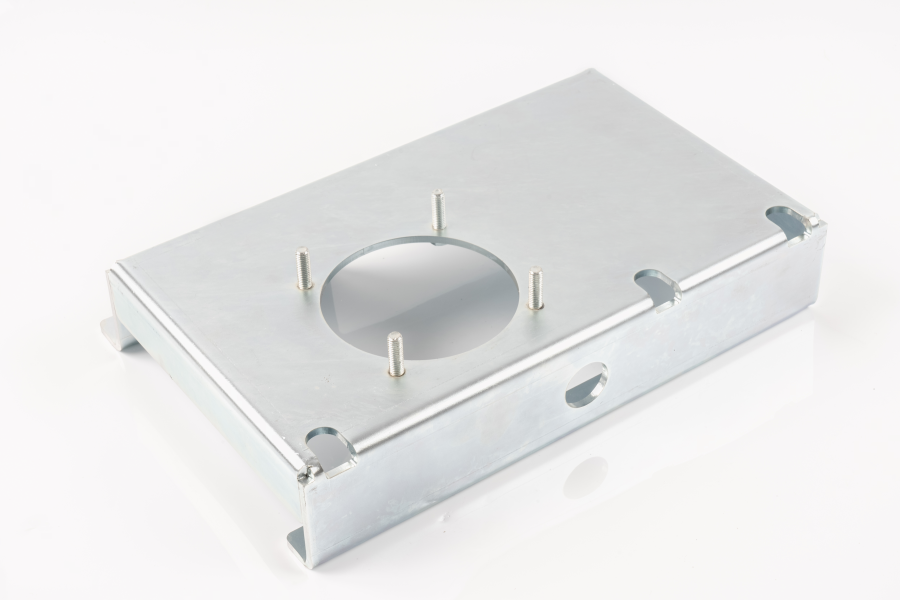

Un taller de procesamiento de metales personalizado ha presentado una inmersión técnica profunda en sus capacidades patentadas y expansivas en Estampado de alta precisión , enfatizando una síntesis de tecnología de troqueles de vanguardia, controles de prensa avanzados y una versatilidad de materiales incomparable. La misión principal es proporcionar estampados metálicos de precisión complejos con precisión, repetibilidad y rentabilidad excepcionalmente altas, independientemente del volumen de producción, desde prototipos hasta producción en masa. Esta revisión detallada se centra exclusivamente en los principios de ingeniería aplicados y la arquitectura operativa que permiten este rendimiento líder en la industria.

La tríada de la tecnología de matrices: dominar la complejidad y el volumen

La base de la capacidad de precisión de la empresa se basa en el despliegue estratégico de tres tecnologías de troquel distintas: el troquel progresivo de múltiples estaciones, el troquel progresivo estándar y el troquel de punzón único.

Tecnología de troquel progresivo multiestación: T Éste es el proceso emblemático utilizado para los componentes de mayor volumen y más complejos. En esta configuración, una sola tira de metal se alimenta automáticamente a través de una secuencia de estaciones, y cada estación realiza una o más operaciones simultáneas, ya sea punzonado, doblado o embutido superficial. La ventaja técnica clave es la completa integración y encadenamiento de operaciones, lo que inherentemente minimiza la manipulación de piezas, elimina errores acumulativos y acelera drásticamente el tiempo del ciclo. Las partes resultantes exhiben excelente precisión y se producen a velocidades que contribuyen directamente a la capacidad de producción lograda en un solo día de hasta 100.000 piezas , que es un factor principal para reducir los costos unitarios de estampados complejos.

Troquel progresivo estándar: Se utiliza para piezas de gran volumen con una complejidad ligeramente menor o materiales que requieren un manejo especializado en cada etapa. Todavía depende de la alimentación continua de tiras, pero ofrece flexibilidad de diseño para operaciones que pueden requerir más espacio o diferentes acciones mecánicas entre etapas.

Tecnología de troquel de un solo punzón: Reservado principalmente para la creación de prototipos, componentes especializados de bajo volumen o piezas que requieren una operación única y de alto tonelaje altamente controlada (como el dimensionamiento final o el corte). Esto garantiza que incluso el desarrollo inicial y las tiradas cortas cumplan con los mismos estrictos estándares de tolerancia que se aplican a los artículos producidos en masa.

Ingeniería de precisión: dar forma a geometrías complejas

Estas tecnologías facilitan una variedad de procesos de conformado altamente especializados capaces de crear estructuras de precisión que antes se consideraban difíciles, si no imposibles, de lograr mediante métodos tradicionales.

Las capacidades clave de formación incluyen:

Embutición profunda: Esta es una competencia central que permite la creación de estructuras complejas y sin costuras donde la profundidad de la pieza terminada excede su diámetro. Este proceso exige un control extremadamente preciso sobre el flujo, la tensión y la presión del material para evitar arrugas, desgarros o espesores de pared inconsistentes. La experiencia de la empresa en esta área permite la producción de los estampados embutidos más complejos con consistentemente Tolerancias estrictas y repetibilidad perfecta. desde la primera pieza hasta la última.

Bridas: El proceso de doblar el borde del material para formar un labio, a menudo utilizado como refuerzo estructural o para crear superficies de unión.

Perforación y supresión: Se utiliza para crear conjuntos de microagujeros precisos y contornos externos intrincados, donde la alineación y el control de las rebabas son fundamentales para la calidad del ensamblaje final.

Superficies multicurvadas: El control de proceso combinado permite la formación de componentes con curvas multieje no uniformes, que a menudo se requieren en diseños de productos modernos y compactados.

Infraestructura Tecnológica: Prensas y Controles

Para ejecutar estos procesos de alta precisión, la empresa depende de una sólida inversión en tecnología de prensas mecánicas e hidráulicas, combinada de manera fundamental con sofisticados sistemas de control.

La inversión incluye una gama de prensas de gran tonelaje Equipado con módulos de control avanzados. Estos controles incorporan software sofisticado, sensores de alta velocidad, módulos de E/S y variadores de velocidad. Esta combinación permite a los ingenieros controlar dinámicamente el Velocidad y presión aplicada por el troquel. a lo largo de todo el recorrido de formación, no sólo en los puntos finales. Este control ajustado en tiempo real es transformador para embutición profunda y conformado complejo, permitiendo la manipulación calculada del flujo de material para compensar variables como la recuperación elástica o el adelgazamiento del material.

Esta integración de software avanzado con sistemas mecánicos robustos permite que la planta de fabricación mantenga capacidades complejas de embutición profunda líderes en la industria , estableciendo un listón muy alto en cuanto a complejidad y precisión dimensional alcanzables en las piezas acabadas.

Herramientas internas y versatilidad de materiales

Un factor crítico que sustenta la respuesta rápida y los resultados de precisión es la presencia de un cuarto de herramientas interno . Esta capacidad es fundamental por varias razones:

Iteración y velocidad del diseño: Las herramientas se pueden diseñar, fabricar y probar internamente, lo que acelera drásticamente el tiempo de entrega de prototipos y muestras.

Mantenimiento y modificación inmediata: Cualquier ajuste necesario en las matrices para mantener tolerancias estrictas durante tiradas de producción largas se puede realizar de inmediato, evitando desperdicios y garantizando una calidad continua.

Consultoría sobre capacidad de fabricación: el personal interno de la sala de herramientas colabora estrechamente con empleados experimentados que tienen una gran experiencia en Planificar y ayudar en el diseño de piezas fabricables. , asegurando que los diseños estén optimizados para el proceso de estampado incluso antes de que comience el mecanizado.

La flexibilidad operativa se define además por la amplitud de materiales apoyado. La capacidad de procesar más de 30 materiales metálicos es uno de los más amplios de la industria, que incluye, entre otros: acero inoxidable (varios grados), aleaciones de aluminio, aleaciones de cobre, latón, bronce y aceros especiales. Esta versatilidad garantiza que, independientemente de si el componente final requiere alta resistencia, resistencia a la corrosión, conductividad eléctrica o propiedades térmicas específicas, se pueda seleccionar y procesar el material óptimo con alta precisión.

Capacidades clave

| Área de especialización | Especificación técnica / Logro | Beneficio para el producto |

|---|---|---|

| Capacidad de producción | Hasta 100.000 piezas por día | Reducción significativa del coste unitario en grandes volúmenes |

| Embutición profunda | Estampados complejos y embutidos con tolerancias estrictas | Permite componentes estructurales intrincados y sin costuras. |

| Control de procesos | Ajuste dinámico de velocidad y presión durante todo el recorrido. | Previene defectos del material (arrugas, desgarros, adelgazamiento) |

| Soporte material | Más de 30 materiales metálicos (acero inoxidable, aluminio, cobre) | Selección óptima de materiales para requisitos funcionales específicos |

| Estándar de calidad | Perfecta repetibilidad desde la primera pieza hasta la última | Consistencia garantizada y tiempo de inspección reducido |

Desde prototipos hasta pedidos de cantidades masivas, el equipo de producción y diseño de embutición profunda garantiza que los productos terminados de alta calidad se entreguen según las especificaciones, a tiempo y dentro del presupuesto. Como taller de procesamiento de metales personalizado, la infraestructura técnica y la experiencia de los empleados están orientadas a fabricar casi cualquier pieza metálica de precisión requerida por las industrias avanzadas.

Eng

Eng