¿Cómo puede la empresa optimizar el procesamiento interno de los hilos para mejorar la precisión del tono, la tolerancia al ajuste de los hilos y la rugosidad de la superficie?

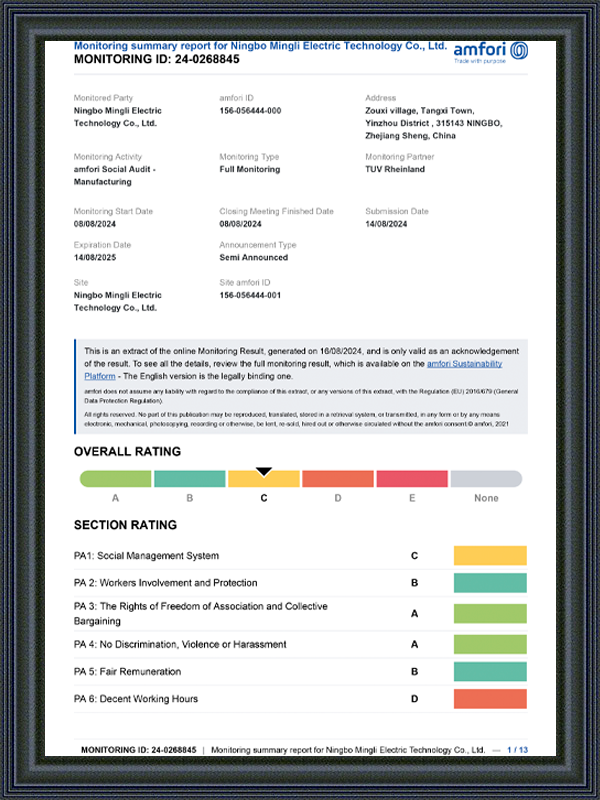

Durante el procesamiento interno de hilo La precisión del tono, la tolerancia a la coincidencia de hilos y la rugosidad de la superficie son indicadores importantes que determinan la calidad del procesamiento. Ningbo Mingli Electric Technology Co., Ltd. se compromete a utilizar una variedad de medios técnicos y optimización de procesos para garantizar que estos indicadores clave puedan controlarse estrictamente en la producción y mejorar la precisión y confiabilidad del producto. El proceso de optimización no solo requiere equipos de alta precisión, sino que también se basa en un diseño de proceso razonable, un control de operación fina y un control estricto de cada enlace.

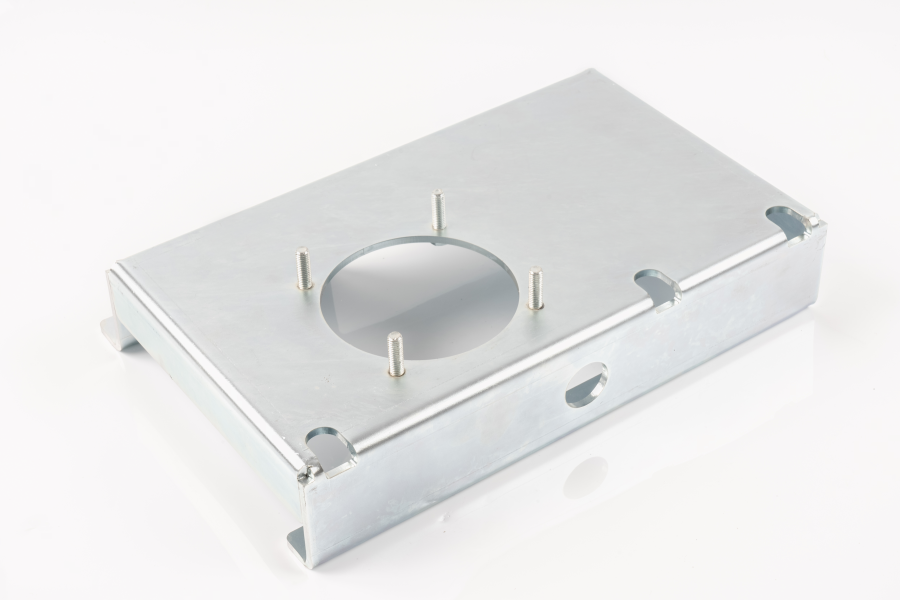

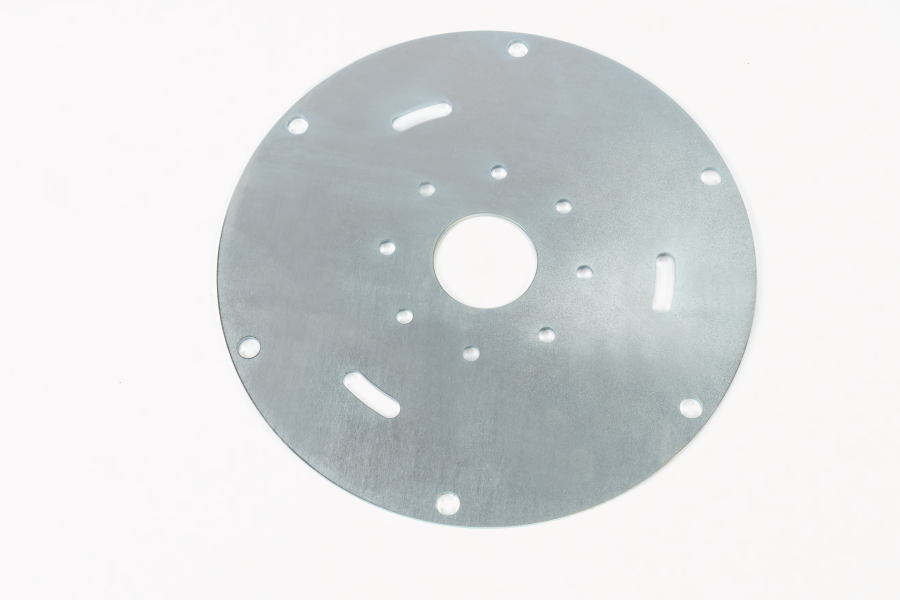

La compañía ha aplicado equipos avanzados y tecnología precisa en el procesamiento interno de subprocesos. El procesamiento de hilos internos generalmente implica una variedad de métodos, que incluyen golpes, fresado de hilos, moldeo por extrusión de frío, etc. Diferentes métodos de procesamiento tienen diferentes ventajas y alcance de aplicación. Al seleccionar racionalmente los métodos de procesamiento, se puede garantizar la precisión del tono y la estabilidad de la tolerancia a la coincidencia de hilos. Por ejemplo, el proceso de tapping garantiza la profundidad y la precisión de los hilos, mientras que la fresación de roscas puede controlar mejor las tolerancias y la calidad de la superficie al mecanizar hilos más grandes. Después de elegir el método de procesamiento apropiado, la compañía también seleccionará herramientas apropiadas y parámetros de corte de acuerdo con las características de diferentes materiales, como acero inoxidable, aleación de titanio, etc., para reducir el desgaste de la herramienta y la deformación térmica durante el proceso de corte.

En el proceso de optimización del mecanizado interno de subprocesos, la selección de herramientas finas y el ajuste de los parámetros de corte son clave. La compañía utiliza herramientas recubiertas, como herramientas recubiertas de TICN y ALCRN. Estos recubrimientos tienen buena resistencia al desgaste y estabilidad térmica, lo que puede reducir el desgaste y la adhesión de la herramienta durante el proceso de procesamiento y garantizar la calidad del procesamiento. Además, al optimizar los parámetros de corte, la vibración durante el corte puede reducirse de manera efectiva, la superficie de la pieza de trabajo puede mantenerse suave y se puede garantizar la precisión de tono y la tolerancia correspondiente de los hilos. Durante el proceso de mecanizado, el control preciso de la ruta de la herramienta también es un medio importante para mejorar la rugosidad de la superficie y la precisión del hilo, reduciendo los defectos de la superficie causados por errores de mecanizado.

En términos de control de la precisión del tono y la tolerancia a la coincidencia de hilos, la compañía también ha tomado estrictas medidas de control de calidad. A través de la tecnología CNC y el sistema de monitoreo en tiempo real, cada lote de productos se puede medir y probar con precisión para garantizar que cumplan con los estándares predeterminados. Especialmente en la producción a gran escala, mediante el uso de equipos de medición de alta precisión, la tolerancia de hilo, la tolerancia a los hilos y la rugosidad de la superficie se pueden monitorear en tiempo real, y cualquier desviación se puede descubrir y corregir de manera oportuna, evitando así la aparición de productos no calificados. Al mismo tiempo, la compañía realizará múltiples inspecciones de calidad para garantizar la estabilidad de calidad de cada enlace durante el proceso de procesamiento.

Para mejorar la rugosidad de la superficie, la compañía ha tomado varias medidas para optimizar el proceso. Durante el procesamiento de hilos, el control de la rugosidad de la superficie es muy importante, especialmente en aplicaciones que requieren un ajuste de alta precisión, la calidad de la superficie afecta directamente el sellado y la durabilidad de los componentes. La compañía garantiza la superficie de hilo suave y reduce la rugosidad al optimizar la tecnología de procesamiento y reducir los cambios en la fuerza de corte. La pieza de trabajo procesada también puede someterse a un posterior posterior el tratamiento, como el desgaste, el pulido y otros procesos. Estos procesos pueden mejorar aún más la calidad de la superficie de las hilos y garantizar la suavidad y el sellado del ajuste de la rosca.

La Compañía se centra en el monitoreo y el análisis de datos del proceso de procesamiento. Al analizar los datos generados durante el proceso de procesamiento, se pueden descubrir posibles problemas de calidad de manera oportuna y se puede ajustar la tecnología de procesamiento. Este mecanismo de retroalimentación de datos en tiempo real proporciona un fuerte soporte para el procesamiento interno de los hilos, asegurando que el producto pueda mantener la consistencia en diferentes lotes y evitar fluctuaciones de calidad debido a cambios en el equipo o el proceso.

¿La compañía realiza pasos adicionales posteriores al tratamiento después del procesamiento interno de hilo para mejorar la calidad o la durabilidad de la superficie del hilo?

En el campo del procesamiento mecánico, la calidad del hilo interno afecta directamente el rendimiento de la conexión, el efecto de sellado y la vida útil general de las piezas. Para mejorar la calidad de la superficie y la durabilidad de los hilos, Ningbo Mingli Electric Technology Co., Ltd. generalmente realiza una serie de pasos posteriores al procesamiento de acuerdo con el escenario de la aplicación del producto y los requisitos del cliente después de completar el procesamiento de subprocesos internos convencionales. Estos procesos no solo ayudan a mejorar la integridad de la superficie y la finura de los hilos, sino que también mejoran la resistencia al desgaste y la resistencia a la corrosión de las partes en cierta medida, mejorando así la estabilidad y la confiabilidad del producto general.

Durante el procesamiento interno de hilo , incluso si se han seleccionado equipos de alta precisión y tecnología de procesamiento avanzada, inevitablemente se producirán un pequeño número de rebabas, grietas microscópicas u otros defectos superficiales. Si no se maneja a tiempo, estos defectos menores pueden convertirse en daños estructurales durante el ensamblaje o uso a largo plazo. Por lo tanto, las empresas generalmente realizan desgaste especial de agujeros enhebrados. Este proceso se puede realizar a través de herramientas manuales, equipos neumáticos o sistemas de desbordamiento de CNC para garantizar la transición natural de los bordes roscados y evitar los pernos atascados o rascar el sello durante el ensamblaje.

Además de desacreditar, la compañía también tomará las medidas de tratamiento de superficie de hilo apropiadas dependiendo de los materiales de procesamiento y el entorno de uso. Por ejemplo, para agujeros roscados de metal con requisitos más altos, a menudo se realiza micro pulido o peening de disparos. Estos procesos pueden reducir la rugosidad de la superficie microscópica y mejorar la consistencia de las superficies de contacto de hilo, distribuyendo así el estrés de manera más uniforme y retrasando la generación de grietas de fatiga. Para las piezas que necesitan mejorar el rendimiento anticorrosión, el tratamiento de la superficie también puede incluir fosfación, electroplatación o recubrimiento de películas protectoras para adaptarse a la operación estable en entornos húmedos, ácidos-base o de alta temperatura.

Para las piezas roscadas que se usan con frecuencia o transportan alto estrés, la compañía también considerará aplicar procesos de tratamiento de endurecimiento de la superficie, como la co-conducción de nitruración o carbonitrilo. Estos métodos de tratamiento térmico pueden mejorar efectivamente la dureza y la resistencia al desgaste de la superficie roscada sin afectar la dureza del sustrato, extender su vida útil y reducir el aflojamiento o la falla de los hilos causados por el desgaste.

Al procesar materiales no metálicos como la ingeniería de plásticos, la compañía se centra más en el control de deformación térmica y la estabilidad dimensional de los materiales. Por lo tanto, después de que se forme el hilo interno, se enfriará y formará u otro posterior tratamiento térmico para lograr la precisión de tono requerida y los requisitos dimensionales. Para algunas piezas de plástico, también es posible mejorar la durabilidad de las piezas de conexión al agregar insertos de metal roscado interno, especialmente para aplicaciones donde se requiere un desmontaje y ensamblaje frecuentes.

La compañía también se enfoca en mantener la consistencia y la repetibilidad de cada proceso durante el proceso de postprocesamiento. Al formular procedimientos operativos estandarizados e introducir enlaces de inspección de calidad, nos aseguramos de que la calidad de la superficie del hilo de cada producto alcance un rango controlable. Los elementos de inspección generalmente incluyen inspección de medidores roscados, pruebas de rugosidad de la superficie, pruebas de dureza, etc. para garantizar que el producto tenga un buen rendimiento de ensamblaje y estabilidad de uso antes de abandonar la fábrica.

Ningbo Mingli Electric Technology Co., Ltd. ha mejorado efectivamente la calidad de la superficie y la durabilidad del producto después del procesamiento interno de hilos a través de una serie de medidas de proceso posterior al tratamiento. Estos procesos no solo son un control extendido de la calidad del procesamiento, sino también un reflejo de la responsabilidad de la empresa con los clientes.

Eng

Eng