¿La empresa apoya la soldadura de precisión entre diferentes metales?

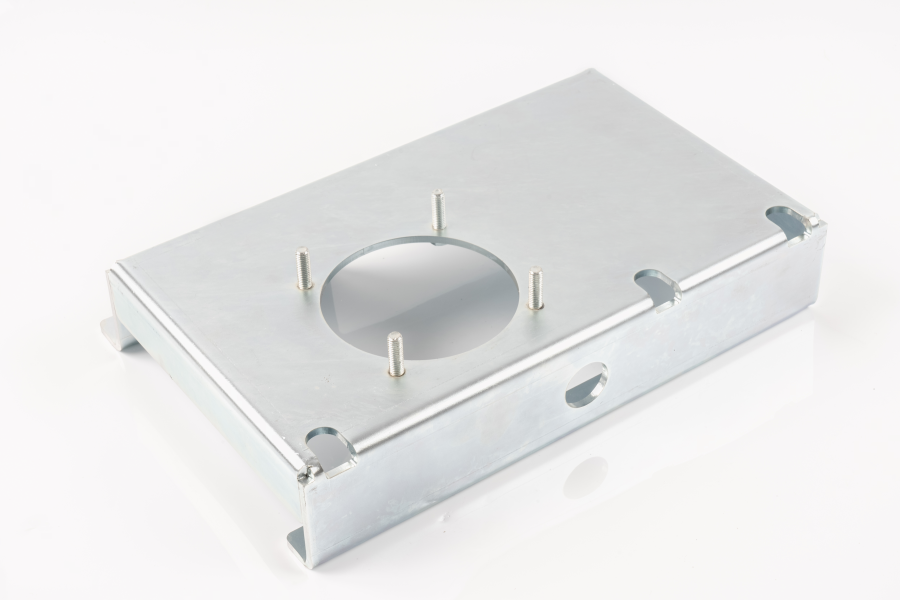

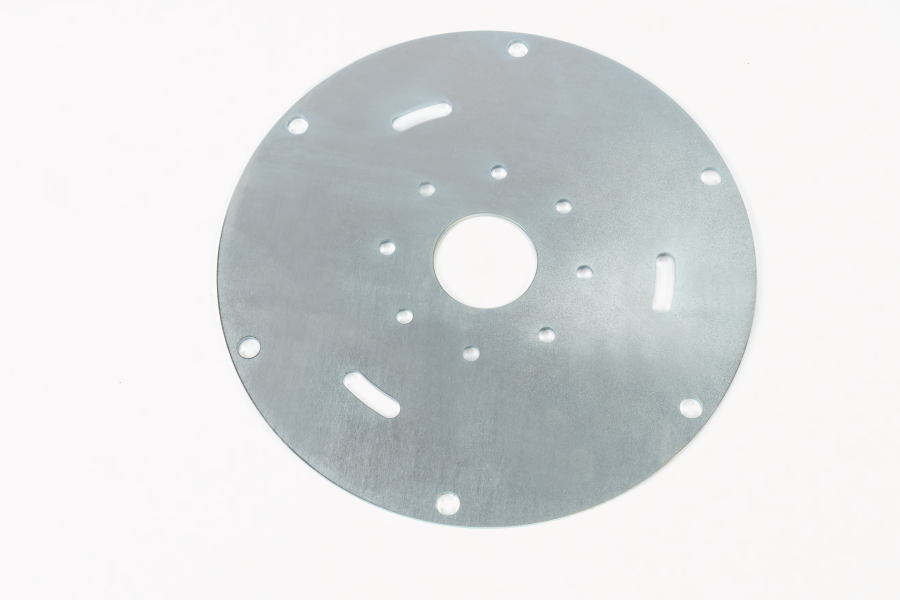

En el contexto de la actualización continua de la fabricación industrial, el metal heterogéneo soldadura La tecnología ha mostrado amplias perspectivas de aplicaciones en la estructura de equipos livianos, la optimización del rendimiento e integración funcional. Ningbo Mingli Electric Technology Co., Ltd. combina sus propias ventajas de producción e I + D y se expande continuamente en el campo de la tecnología de soldadura, y tiene la capacidad de hacer conexiones precisas entre una variedad de materiales metálicos, especialmente en la soldadura de diferentes metales, lo que ha acumulado experiencia sólida y procesos maduros.

Diferente soldadura de metal es diferente de la soldadura del mismo material. El principal desafío radica en las diferencias en el coeficiente de expansión térmica, las propiedades electroquímicas, el punto de fusión, la conductividad térmica, etc. del material, que es propenso a problemas como grietas, poros y no combinación de interfaces. Para resolver esta serie de dificultades técnicas, Mingli Electric introduce activamente equipos de soldadura avanzados y una variedad de procesos de soldadura, que incluyen soldadura por arco de argón, soldadura por láser, soldadura protectora, etc., que pueden formular parámetros de soldadura razonables y flujos de procesos basados en las características de diferentes materiales de metal, mejorando efectivamente la estabilidad de la conexión y la fuerza estructural general.

La compañía está equipada con un equipo profesional de ingeniería de soldadura, familiarizado con la distribución de tensión, el mecanismo de fusión y la reacción de la interfaz de varios metales y sus combinaciones durante la soldadura. Por ejemplo, la soldadura entre aluminio y acero requiere controlar la entrada de calor para evitar la degradación del rendimiento estructural debido a la formación de compuestos intermetálicos frágiles. Con este fin, Minguli Electric resolvió gradualmente el problema de soldadura de este tipo de combinación de material optimizando la secuencia de soldadura, diseñando la capa de transición del tampón y seleccionando materiales de soldadura adaptativa. Al mismo tiempo, para materiales como aleación de titanio, acero inoxidable, aleación de cobre, etc., la compañía también puede personalizar a través de pruebas de proceso y accesorios para herramientas para garantizar que las articulaciones sean naturales y que las soldaduras sean densas y uniformes.

Durante el proceso de implementación del proyecto, la Compañía realizará la evaluación preliminar de viabilidad de soldadura y la verificación del proceso basada en los requisitos de dibujo específicos del cliente y los escenarios de uso, y combinará la simulación y el análisis de la ruta de entrada térmica y las tendencias de deformación estructural para reducir los errores y los defectos de soldadura generados en las operaciones reales. La producción está equipada con un mecanismo de monitoreo de calidad, y las posiciones articulares se inspeccionan una por una por una por una, y los problemas se descubren y corrigen de manera oportuna para garantizar que cada parte soldada cumpla con especificaciones técnicas y estándares del cliente.

Para cumplir con los requisitos de servicio de las piezas estructurales en diferentes condiciones de trabajo, Mingli Electric también proporciona servicios de tratamiento de seguimiento, como el tratamiento térmico posterior a la soldado para eliminar el estrés, la molienda de soldadura y la eliminación de las capas de salpicaduras y óxidos, el pulido electroquímico para mejorar la estética de las soldaduras y la resistencia a la corrosión, etc., etc., para mejorar el rendimiento general y la consistencia de la apariencia de las articulaciones de soldadura. Para aplicaciones de ingeniería con requisitos especiales, como sellos con presión y resistencia a la fatiga fuerte, la compañía también puede realizar una personalización exclusiva y muestra de muestra para los procesos de soldadura de acuerdo con los requisitos del proyecto.

Con las capacidades integradas del diseño de dibujo, la selección de materiales, la formulación del proceso hasta la soldadura e inspección reales, Ningbo Mingli Electric Technology Co., Ltd. no solo puede realizar una soldadura estable entre una variedad de materiales metálicos diferentes, sino que también proporciona a los clientes soluciones estructurales que satisfacen las necesidades de uso. La Compañía siempre se adhiere al espíritu de luchar por la excelencia, mejora continuamente la adaptabilidad y la capacidad de control del proceso de soldadura, y proporciona soporte de soldadura confiable y servicios técnicos a muchas industrias. En el futuro, en los campos de fabricación más de alta gama, la compañía continuará expandiendo los límites de la aplicación de diferentes soldaduras de metales para ayudar a los clientes a lograr objetivos de diseño estructural más eficientes e integrados.

¿Tiene la compañía la capacidad de monitorear la calidad en tiempo real durante la soldadura para ayudar a mejorar la consistencia y la estabilidad de las piezas soldadas?

En el campo de soldadura En la fabricación industrial, lograr la consistencia del producto y la estabilidad estructural es siempre la clave. Como proceso para conectar permanentemente las estructuras de metales, la soldadura afecta directamente la vida útil y el rendimiento de seguridad del producto general. Ningbo Mingli Electric Technology Co., Ltd. es consciente de la importancia del control del proceso de soldadura, promueve activamente la aplicación de tecnología de fabricación avanzada y establece capacidades de monitoreo de calidad en tiempo real para el proceso de soldadura para ayudar a las piezas soldadas a mantener una buena consistencia y estabilidad estructural en la producción de masas.

El proceso de soldadura implica múltiples variables, como la corriente, el voltaje, la velocidad, el ángulo de soldadura y la entrada de calor, etc. La ligera desviación de estos parámetros puede causar defectos de soldadura. Para controlar efectivamente el proceso de soldadura, la compañía está equipada con una variedad de equipos automatizados e inteligentes para recopilar datos clave del proceso y proporcionar comentarios en tiempo real durante el proceso de soldadura. El sistema puede monitorear inductivamente el comportamiento de los arcos de soldadura, detectar indicadores de datos importantes, como fluctuaciones de corriente, cambios de voltaje y trayectoria de operación de la pistola de soldadura, para identificar rápidamente la posible inestabilidad de soldadura y hacer ajustes oportunos.

Antes de implementar operaciones de soldadura, Mingli Electric formulará estándares detallados de procesos basados en características del material y necesidades estructurales, y realizará procesos preestablecidos y ajustes dinámicos a través de sistemas de sensores y software de control, de modo que cada soldadura se ejecutará en la ventana de proceso más adecuada. En la producción en masa, este enfoque basado en datos reduce en gran medida las inconsistencias causadas por errores operativos humanos o cambios ambientales, lo que garantiza que cada articulación soldada tiende a ser consistente en zonas afectadas por calor, fusión de soldadura y distribución de tensión.

Para mejorar la estabilidad de la soldadura, la compañía también ha introducido tecnologías de detección auxiliares, como el monitoreo de imágenes y las imágenes térmicas infrarrojas para observar la ruta de conducción térmica y la distribución de ancho de soldadura durante la formación de soldadura. A través del análisis en tiempo real de la forma de la piscina fundida y su evolución dinámica del sistema visual, se puede determinar si hay defectos como la inclusión de escoria, la falta y los socavos en la soldadura. El personal técnico puede realizar ajustes oportunos basados en esto para mejorar la repetibilidad y la controlabilidad de las piezas estructurales en diferentes lotes.

Después de la soldadura, la compañía utilizará métodos de prueba no destructivos para probar y detectar piezas clave, incluidas ondas ultrasónicas, rayos, polvo magnético, etc. Estos resultados de las pruebas se incluirán en la base de datos de calidad y se compararán con los datos en tiempo real durante la soldadura para optimizar continuamente los parámetros de proceso y la configuración de los equipos. A través de la acumulación de datos y el análisis de tendencias, las empresas pueden lograr una mejora continua de los procesos de soldadura para diferentes productos y tipos de materiales, y así construir un sistema de gestión de calidad robusto y eficiente.

Se ha establecido un sistema de trazabilidad de proceso completo dentro de la empresa, que puede rastrear toda la información del proceso, como el tiempo de producción, el número de equipo, el operador y los parámetros de proceso en función del número de cada parte soldada. Este sistema de trazabilidad no solo ayuda a descubrir y localizar rápidamente la fuente de problemas, sino que también brinda a los clientes un soporte transparente de garantía de calidad.

Al construir una plataforma de control de calidad de soldadura con monitoreo en tiempo real como el núcleo, Mingli Electric se ha dado cuenta de la gestión visual de todo el proceso desde la preparación previa a la soldado, control en el control hasta la inspección posterior a la solilla. Este sistema no solo mejora la consistencia y la estabilidad de las piezas soldadas, sino que también fortalece las capacidades de fabricación de la compañía en campos de alta demanda, como estructuras de servicio pesado y componentes complejos, y puede satisfacer mejor las necesidades personalizadas de los clientes en muchos campos, como maquinaria de ingeniería, equipos de energía y tránsito ferroviario. En la exploración y práctica continua, la compañía continúa promoviendo la actualización inteligente de la soldadura, proporcionando un fuerte soporte técnico para la producción estable de la calidad de soldadura.

Eng

Eng