¿Se tratan la superficie de la superficie de alta precisión para resistencia a la corrosión o acabado superficial?

2025.05.16

2025.05.16

Noticias de la industria

Noticias de la industria

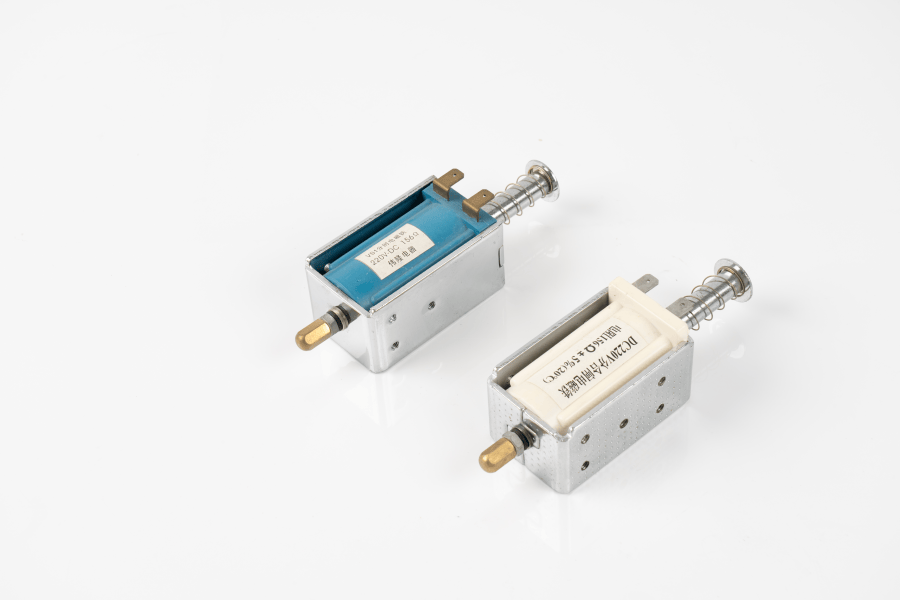

En el proceso de fabricación de estampado de alta precisión Las piezas, además de los altos estándares para la precisión dimensional y la forma estructural, el tratamiento de la superficie también ocupa una posición importante que no se puede ignorar. El tratamiento de la superficie no solo está relacionado con la calidad de apariencia de las piezas, sino que también afecta directamente su resistencia a la corrosión, resistencia a la oxidación y acabado superficial, mejorando así la estabilidad y la ductilidad de las piezas en varios entornos complejos.

Las piezas de estampado en sí mismas se usan a menudo en maquinaria, automóviles, electrónica, aviación y otros campos. En la aplicación real, a menudo están expuestos a los ambientes de humedad, aerosol, ácido, álcali o ambientes de alta temperatura. Si la superficie no se trata, es fácil afectar la función o incluso causar falla debido a la oxidación, el óxido o la deposición de impurezas. Por lo tanto, las empresas generalmente eligen los procesos de tratamiento de superficie apropiados para mejorar su rendimiento de acuerdo con el entorno de aplicación de productos y las necesidades del cliente.

Los métodos de tratamiento de superficie común incluyen electroplatación, pulverización, oxidación, pasivación, fosfación y pulido mecánico. Entre ellos, el proceso de electroplatación se usa ampliamente en piezas de estampado de alta precisión. Puede formar una película de metal en la superficie del sustrato para aislar el aire y la humedad. Existen tipos ricos de recubrimientos, como enchapado de zinc, níquel, recubrimiento cromado, etc., que se pueden seleccionar de manera flexible de acuerdo con las necesidades de uso reales. La electroplatación no solo mejora la resistencia a la corrosión, sino que también mejora la conductividad o el rendimiento de soldadura, que es adecuado para piezas de precisión con requisitos de rendimiento eléctrico.

Otro método común es la pulverización o la inmersión, que cubre la superficie con una capa de resina o película de pintura para hacer que las piezas tengan una mejor protección contra el impacto externo, la fricción y la corrosión química. Este método suele ser adecuado para ocasiones con requisitos específicos para el color, la estética y la adhesión. Especialmente en el campo automotriz, algunas piezas expuestas deben cumplir con los requisitos de consistencia de la apariencia al tiempo que garantizan la precisión dimensional, y el proceso de pulverización puede proporcionar soporte adicional.

Para entornos de aplicación con mayores requisitos para la resistencia a la corrosión, se usa con frecuencia el tratamiento de oxidación y pasivación. En particular, para los estampados de acero inoxidable, después del tratamiento de pasivación, se puede formar una densa capa de película protectora en su superficie, lo que puede aumentar la resistencia a medios corrosivos como ácidos y álcalis sin cambiar las dimensiones básicas. El tratamiento con oxidación a menudo se usa para los estampados de aluminio, que no solo pueden mejorar la dureza sino también extender la vida útil.

Además de los métodos químicos y electroquímicos, los métodos mecánicos como el pulido, el dibujo de alambre, la arena, etc., también juegan un papel importante. El pulido puede mejorar la planitud de la superficie de las piezas, reducir las pequeñas rebabas y las marcas de estampado, y así reducir la fricción y el desgaste durante el ensamblaje posterior. El proceso de dibujo de cables le da a la superficie una textura especial, que ayuda a mejorar la apariencia y la textura del producto y se usa ampliamente en piezas de precisión decorativa. La arena se usa principalmente para limpiar la escala de óxido y mejorar la adhesión, proporcionando una base más estable para los recubrimientos posteriores.

El tratamiento de la superficie no solo se refleja en la mejora funcional, sino que también se combina con el concepto de fabricación verde. Hoy en día, cada vez más empresas introducen materiales y procesos ecológicos en el proceso de tratamiento de la superficie, esforzándose por reducir el impacto en el medio ambiente al tiempo que cumple con el rendimiento. Por ejemplo, el enchapado sin plomo y los materiales de pulverización de baja VOC se han convertido gradualmente en una tendencia, lo que refleja el enfoque en el desarrollo sostenible en el proceso de fabricación.

Eng

Eng