Producción de piezas metálicas estampadas de alta precisión y alta resistencia: rendimiento central y tecnología de proceso para cumplir con requisitos de aplicación estrictos

2025.06.04

2025.06.04

Noticias de la industria

Noticias de la industria

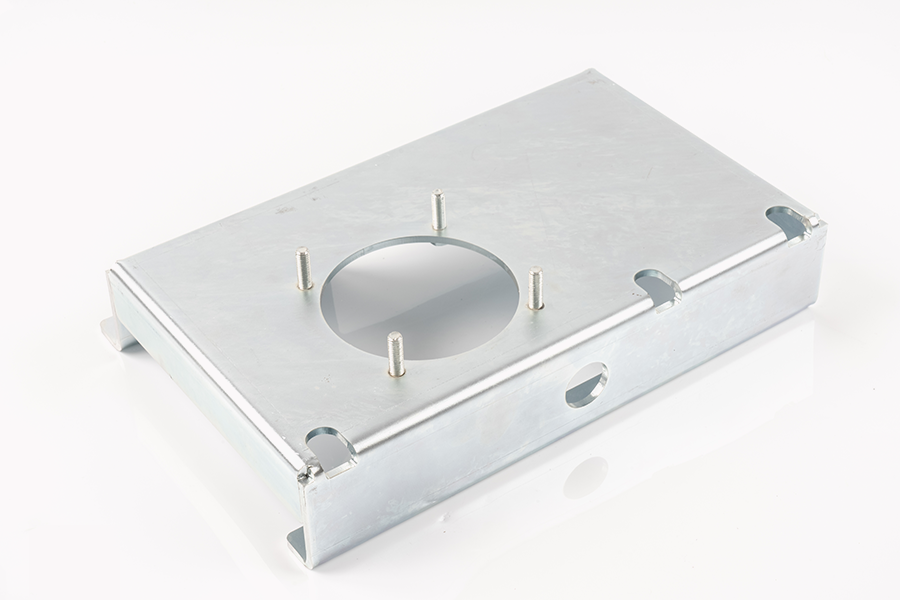

Durante el proceso de fabricación de piezas de metal estampada La precisión dimensional, la resistencia a la compresión, la resistencia al impacto y la planitud de la superficie son los cuatro indicadores de rendimiento del núcleo para evaluar su calidad. Estos indicadores determinan directamente si las piezas pueden cumplir con requisitos estrictos en aplicaciones prácticas, especialmente en escenarios críticos que requieren alta resistencia y alta precisión.

La precisión dimensional se refiere al grado de coincidencia entre las dimensiones de las piezas después del estampado y los dibujos de diseño durante el proceso de producción. En la tecnología de estampado moderna, la precisión dimensional es el indicador principal para evaluar la calidad de las piezas metálicas estampadas. Nuestras piezas metálicas estampadas pueden garantizar que el error dimensional de las piezas se controle dentro de un rango muy pequeño y alcance la precisión a nivel de milímetro a través de moldes precisos y procesos de estampado de alta velocidad. Esta precisión es crucial para escenarios de aplicación clave, como el refuerzo de cuadros, la carcasa del motor y los conectores de precisión. Por ejemplo, en la fabricación de carcasas automotrices, cualquier desviación dimensional leve puede hacer que la carcasa no coincida con los componentes internos, que afectan el funcionamiento normal del motor. Por lo tanto, el control dimensional de alta precisión no solo puede mejorar la compatibilidad y la precisión del ensamblaje del producto, sino también garantizar la funcionalidad y la seguridad del producto final.

La resistencia a la compresión se refiere a la capacidad de una parte para resistir la deformación o la ruptura cuando se somete a la presión externa. Las piezas metálicas estampadas a menudo se usan para piezas estructurales que resisten las fuerzas externas, por lo que su resistencia a la compresión es crucial. Por ejemplo, los refuerzos de trama se utilizan en la industria automotriz para resistir los impactos de la fuerza externa en el cuerpo del automóvil, y se requiere que las piezas tengan una alta resistencia a la compresión para garantizar que la estructura del cuerpo del automóvil pueda protegerse efectivamente durante una colisión. En nuestra producción de piezas metálicas estampadas, la resistencia a la compresión se garantiza seleccionando materiales de alta resistencia y optimizando el flujo de proceso. Especialmente cuando se producen algunas partes que están sujetas a cargas pesadas o entornos de alta presión, el control preciso del proceso de estampado puede maximizar las propiedades mecánicas del material y garantizar la estabilidad y la durabilidad de las piezas.

La resistencia al impacto se refiere a la capacidad de una parte para mantener la integridad estructural sin daño cuando está sujeto al impacto instantáneo o la vibración severa. Especialmente en los campos de la fabricación de automóviles, la alojamiento de equipos electrónicos, etc., las piezas a menudo se ven afectadas por el impacto o la vibración externa, por lo que la resistencia al impacto es un estándar de calidad muy importante. A través de la selección razonable de materiales y el diseño preciso de procesos, nuestras piezas metálicas estampadas pueden tener una buena resistencia al impacto al tiempo que garantizan una alta precisión. Esto significa que si se utiliza para dispositivos de absorción de energía de colisión automotriz o carcasas protectores para productos electrónicos, estas piezas pueden mantener un rendimiento estable en entornos complejos y reducir los daños causados por impactos externos.

La planitud de la superficie se refiere a la suavidad y la planitud de la superficie de una parte, lo que refleja la finura del proceso de estampado. La planitud de la superficie tiene un impacto importante en la apariencia, la precisión del ensamblaje y la resistencia a la corrosión de la pieza. Para escenarios de aplicación que requieren una buena apariencia y alta calidad de superficie, como conectores de precisión o carcasas de electrodomésticos, la planitud de la superficie es crucial.

Proporcione la producción técnica de piezas metálicas estampadas de diferentes tamaños, utilizando una variedad de tecnologías de proceso de estampado avanzado para garantizar que cada parte pueda cumplir con los requisitos de alta precisión y alta estabilidad. Específicamente, utilizamos principalmente tres tipos diferentes de tecnologías de moho, moho, moho continuo y moho paso a paso. La combinación de estas tecnologías nos permite proporcionar las soluciones más adecuadas para las diferentes necesidades de producción.

La tecnología de molde único es la tecnología de molde de estampado más básica, que es adecuada para el método de producción de estampado único. Con la tecnología de moho único, podemos procesar una parte completa en cada estampado. Este método es adecuado para una producción o piezas de lotes pequeños con estructuras relativamente simples, puede proporcionar una alta precisión y puede reducir en gran medida el tiempo de reemplazo y ajuste de moho en la producción de lotes pequeños.

La tecnología continua de moho utiliza múltiples pasos de estampado del molde para lograr múltiples operaciones de procesamiento en cada estampado. Esto nos permite realizar continuamente diferentes estampados, cizallamiento, flexión y otros procesos en una sola máquina de estampado para lograr una mayor eficiencia de producción. Los troqueles continuos son adecuados para la producción en masa, especialmente para piezas con estructuras complejas que requieren múltiples operaciones. Puede mejorar en gran medida la eficiencia de producción y garantizar la estabilidad y la consistencia de las piezas.

La tecnología de die paso a paso es adecuada para escenarios que requieren formas más complejas y refinadas de piezas estampadas. DIES paso a paso Utilice múltiples estaciones de estampado o combinaciones de troqueles para completar gradualmente todo el proceso de formación de la pieza a través de una configuración de matriz única y operaciones continuas de estampado de múltiples pasos. Estos procesos generalmente incluyen cizallamiento, perforación, flexión, estiramiento, formación, etc. La forma de la pieza se refinará y ajustará gradualmente en cada paso del proceso de estampado hasta que se complete. Esta tecnología generalmente se usa para producir piezas con formas complejas o que requieren un corte de alta precisión. Puede mejorar la precisión de las piezas y garantizar una alta consistencia durante la producción en masa.

Eng

Eng